Aluminium – ein kostbares Material

"Verwenden Sie ein anderes Metall anstelle von geschmolzenem Eisen."

"Kupfer?" fragte Morgan.

„Nein, das ist immer noch zu schwer! Ich habe Ihnen etwas Besseres anzubieten».

"Was dann?" fragte der Major.

„Aluminium“, antwortete Barbicane.

"Aluminium!" riefen die drei Kollegen des Präsidenten aus.

Um das Mondraumschiff zu bauen, entschied sich Jules Verne für Aluminium. Leichtigkeit und Widerstandsfähigkeit waren die Eigenschaften, weshalb man sich 1865 in “Von der Erde zum Mond” für das silberweiße Metall entschied.

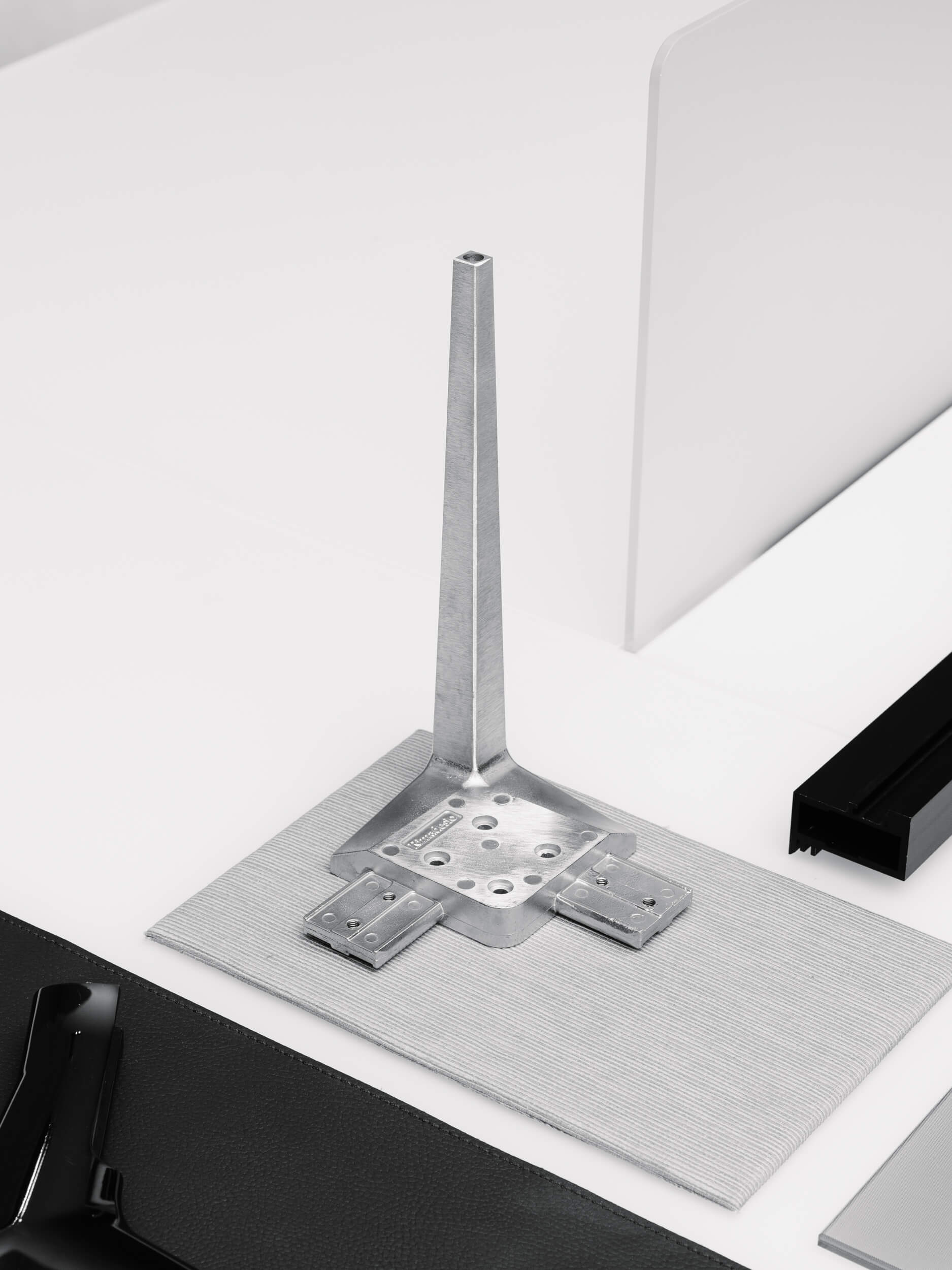

Stranggepresste Aluminiumprofile

Das chemische Element Alminium mit dem Symbol Al, Atomgewicht 26,98 und Nummer 13 im Periodensystem, zeichnet sich nicht nur durch seine überraschende Leichtigkeit, sondern auch durch seine hohe elektrische- und Wärmeleitfähigkeit aus. Außerdem bildet sich bei Einwirkung einer oxidierenden Umgebung auf der Oberfläche ein Oxidfilm, der sie vor Korrosion schützt. Es ist biegsam und duktil, was es leicht zu verarbeiten macht. Außerdem ist es flexibel, nicht magnetisch und nicht brennbar.

Aluminiumlegierungen sind überall: in Dosen, Autofelgen, Elektrokabeln, in Flugzeugen, in Lebensmittelverpackungen, in Medizinbeuteln, in Zahnpastatuben.

Es ist eines der am häufigsten verwendeten Materialien der Welt und das dritthäufigste Element der Erdkruste, von dem es etwa 8% ausmacht, doch die Geschichte von Aluminium ist sehr jung.

In der Natur kommt es nicht in Reinform, sondern nur gebunden in vielen Mineralien vor, also in Kombination mit anderen Elementen, von denen es nicht leicht zu trennen ist. Der dänische Physiker Hans Christian Ørsted war der erste, dem es 1825 gelang, einige Tropfen zu produzieren und das Aluminiumchlorid AlCl₃ mit einem Amalgam aus Kalium und Quecksilber zu reduzieren.

Die Legende besagt, dass Napoleon III. für seinen persönlichen und exklusiven Gebrauch Aluminiumbesteck einschmelzen ließ. Die Gäste mussten sich mit dem Service aus Gold begnügen.

Die Dinge begannen sich 1886 zu ändern, als der französische Wissenschaftler P.L. Héroult und sein amerikanischer Kollege Ch.M. Hall nur wenige Stunden nacheinander und unabhängig voneinander ein Herstellungsverfahren patentierten, das aus der Elektrolyse von Aluminiumoxid (oder Aluminiumoxid) besteht. Einige Jahre später, im Jahr 1894, patentierte der Österreicher K. J. Bayer ein chemisches Verfahren zur Gewinnung von Aluminiumoxid aus Bauxit, einem Mineral, das 1821 vom Geologen Pierre Berthier in der Nähe des provenzalischen Dorfes Les Baux entdeckt wurde. Die Kombination dieser beiden Prozesse, unterstützt durch die Feinabstimmung der Stromerzeugung, schockierte die Aluminiumindustrie und ermöglichte den unaufhaltsamen Aufstieg dieses Metalls, das jetzt überall und für alles verwendet wird. 1884 wurden in den USA 60 kg Aluminium zum gleichen Preis wie Silber produziert.

Heute kostet Silber das 260-fache von Aluminium, wovon allein 2017 63,4 Millionen Kilo produziert wurden. Diese erschreckende Menge wurde mit dem Hall-Héroult-, dem Bayer-Verfahren (88,6 Millionen Kilo Aluminiumoxid im Jahr 2017) und mit den Bauxitminen (215 Millionen Kilogramm im Jahr 2017) gewonnen.

Die dunkle Seite dieses erstaunlichen Erfolgs ist die Umweltbelastung. Zur Herstellung von 1 Tonne Primäraluminium werden 4 Tonnen Bauxit, 0,5 Tonnen Elektroden und 14.000 kWh Energie benötigt. Bei der Gewinnung von einem Kilo Tonerde aus Bauxit können bis zu 2 Kilo Abfall entstehen.

Jährlich werden weltweit mindestens 90 Millionen Tonnen produziert. Dieser Industrieabfall heißt Rotschlamm. Aufgrund der sehr hohen Alkalität ist er nicht einfach zu entsorgen und stellt einen großen Risikofaktor für das Ökosystem dar, der selbst aufwendige Aufbereitungs- und Lagerungsverfahren umstritten macht. Zu ihrer Wiederverwendung wurden Verfahren entwickelt, die jedoch neben der Erzeugung von weiterem Abfall wirtschaftlich nicht nachhaltig sind. Aus energetischer Sicht ist die Wirkung ebenso beeindruckend: Um eine 33-cL-Dose (16 Gramm) herzustellen, ist ein Energieverbrauch von mehr als 1000 kJ erforderlich, das entspricht einer Energie, um eine 10-W-Glühbirne etwa dreißig Stunden lang eingeschaltet zu lassen.

Glücklicherweise kann Aluminium im Gegensatz zu Kunststoff unbegrenzt recycelt werden und ist zu 100% recycelbar. Darüber hinaus werden noch ca. 75% des seit 1988 produzierten Aluminiums (ca. 1 Milliarde Tonnen) verwendet. Damit kann die Primärproduktion von Aluminium, bestehend aus der Gewinnung von Mineralien aus der Erdkruste, deren Verarbeitung mit patentierten Verfahren im 19. Jahrhundert und der Rückführung ihrer Abfälle in die Natur, durch einen Kreislaufprozess ersetzt werden, der sich von seinem eigenen Produkt ernährt, ohne dass Elemente aus der Umwelt “gestohlen” werden müssen und ohne Abfall zu erzeugen.

Heute ist Aluminiumrecycling Realität: Es deckt 20% der weltweiten Produktion ab und in Italien, dem ersten Produzent in Europa und dem drittgrößten Produzent der Welt, ermöglicht es die Rückgewinnung von 47.800 Tonnen , das entspricht 70% der auf den Markt gebrachten Menge. Aus energetischer Sicht sind die Ressourcen für die Sekundärproduktion um 95% geringer als für die Primärproduktion. Eine recycelte Aluminiumdose spart so viel Energie wie nötig, um den Fernseher drei Stunden lang eingeschaltet zu lassen.

Sein Recyceln spart wiederum Energie. Man braucht 3 Zyklen für ein Brillengestell, 37 für eine Kaffeemaschine, 130 für einen Tretroller, 800 für ein Fahrrad. Es ist ein Kreislauf, der unbegrenzt wiederholt werden kann. Die Aluminiumproduktion hat sich von katastrophalen Auswirkungen für die Umwelt zu einer vorbildlichen Kreislaufwirtschaft schlechthin entwickelt: ein System, in dem anorganische Materialien von vornherein darauf ausgelegt sind, in nachfolgenden Produktionszyklen wiederverwendet zu werden, ohne in die Biosphäre zu gelangen.