Aluminium : un matériau précieux

« Utiliser un autre métal que le fer fondu ».

« Le cuivre ? » dit Morgan

« Non, c’est encore trop lourd ! J’ai quelque chose de mieux à vous proposer ».

«Quoi donc ?» demanda le major.

« L’aluminium » répondit Barbicane.

« L’aluminium ! » s’exclamèrent les trois collègues du président.

Pour construire le vaisseau permettant de rejoindre la lune, Jules Verne a choisi l’aluminium. Légèreté et résistance, voilà quelles furent les qualités qui en 1865 firent opter l’auteur de « De la terre à la lune » en faveur du métal blanc argenté.

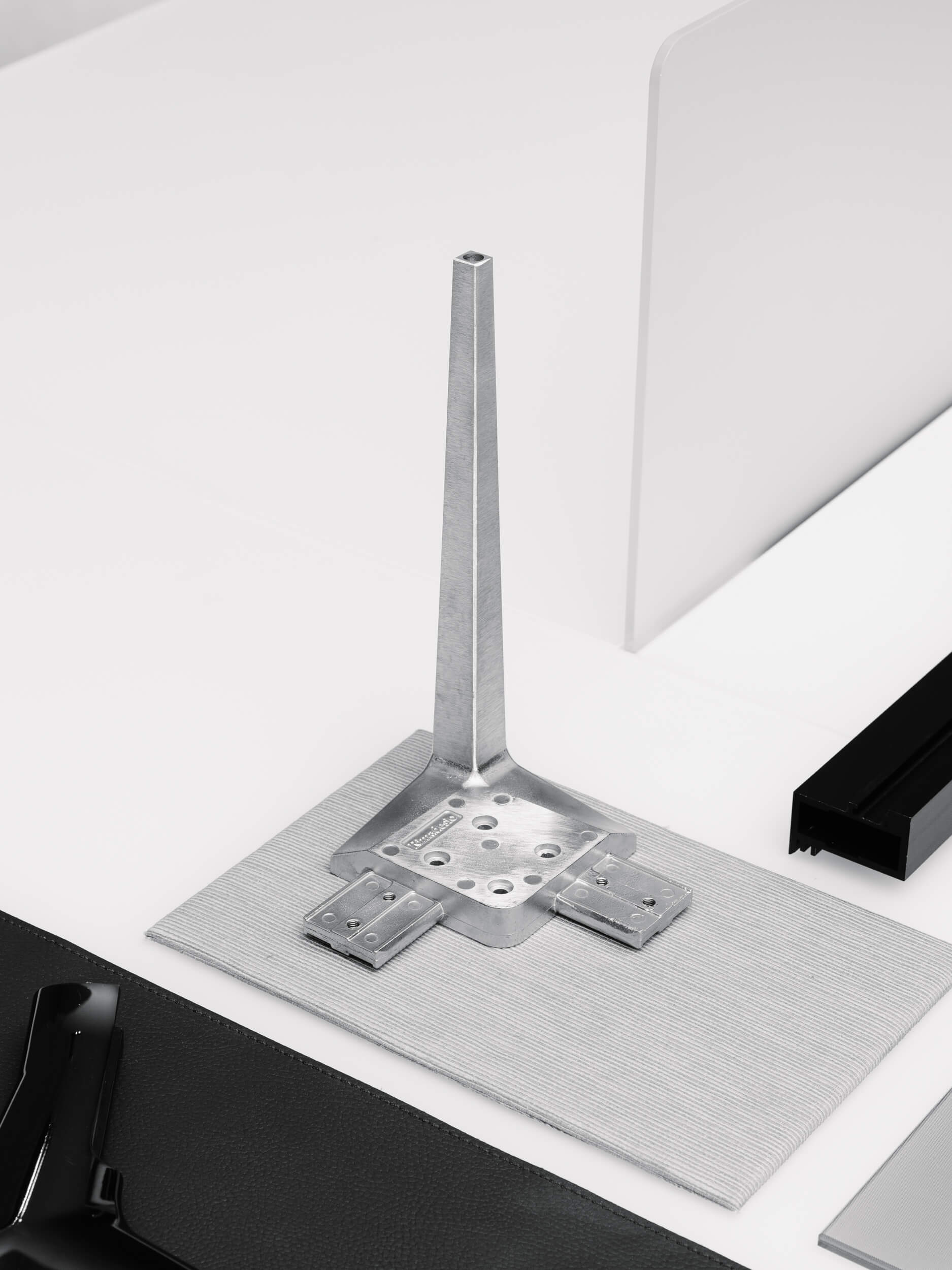

Extruded aluminum profiles

Élément chimique dont le symbole est Al, poids atomique 26,98 et numéro 13 sur le tableau périodique, il se caractérise, outre que par sa surprenante légèreté, par la conductibilité électrique élevée, et par la conductibilité appréciable de la chaleur. En outre, exposé à l’action d’un environnement oxydant, il se forme à la surface une pellicule d’oxyde qui le protège de la corrosion. Il est malléable et ductile, ce qui le rend facile à travailler, il est aussi flexible, non magnétique et non inflammable.

Les alliages d’aluminium sont partout : dans les canettes, dans les jantes des voitures, dans les fils électriques, dans lea avions, dans les emballages des aliments, dans les emballages des médicaments, dans les tubes de dentifrice.

C’est l’un des matériaux les plus utilisés au monde, et le troisième élément le plus diffusé sur la croute terrestre dont il représente 8% environ, et pourtant l’histoire de l’aluminium est très récente.

Il n’est pas présent à l’état naturel, il se trouve dans de nombreux minéraux, mais toujours combiné à d’autres éléments, desquels il n’est pas simple de le séparer.Le premier à y parvenir fut le physicien danois Hans Christian Ørsted, qui dès 1825 a réussi à en produire quelques gouttes, en réduisant le chlorure d’aluminiumAlCl₃ avec un amalgame de postassium et de mercure.

La légende raconte que Napoléon III fit fondre des couverts en aluminium pour son usage personnel et exclusif : les invités devaient se contenter du service en or.

Les choses commencèrent à changer en 1886, quand le scientifique français P.L. Héroult et son collègue américain Ch.M. Hall brevetèrent à quelques heures d’intervalle et indépendamment l’un de l’autre, une méthode de production consistant dans l’électrolyse de l’oxyde d’aluminium (ou alumine). Quelques années plus tard, en 1894, l’autrichien K. J. Bayer breveta un processus chimique pour extraire l’alumine de la Bauxite, minerai découvert en 1821 par le géologue Pierre Berthier près du village provençal des Baux. Le rapprochement de ces deux processus, soutenu par la mise au point de la production de l’énergie électrique, bouleversèrent l’industrie de l’aluminium, permettant le développement ininterrompu de ce métal aujourd’hui utilisé partout et pour toute chose. En 1884 furent produits aux États-Unis 60 kg d’aluminium, au même prix que l’argent. Aujourd’hui l’argent coûte 260 fois plus que l’aluminium dont, rien qu’en 2017, ont été produits 63,4 millions de kilos. Cette quantité incroyable a été obtenue selon le procédé de Hall-Héroult, selon le procédé Bayer (88,6 millions de kios d’alumine en 2017) et avec les mines de bauxite (215 millions de kilos en 2017).

L’histoire de cet extraordinaire succès a un côté obscur : l’impact sur l’environnement. Pour produire 1 tonne d’aluminium il faut 4 tonnes de bauxite, 0,5t d’électrodes et 14.000kWh d’énergie. L’extraction d’un kilo d’alumine de la bauxite peut générer jusqu’à 2 kilos de déchets.

Chaque année dans le monde, au moins 90 millions de tonnes en sont produites. Ces déchets industriels ont un nom spécifique : les boues rouges. En raison de leur alcalinité très élevée, elles ne peuvent être éliminées facilement et présentent un facteur de risque important pour l’écosystème, rendant discutables aussi les laborieux processus de traitement et stockage auxquels ils sont soumis. Des processus ont été mis au point pour leur réutilisation mais qui ne sont pas économiquement viables, outre qu’ils créent des déchets supplémentaires. Du point de vue énergétique, l’impact est également impressionnant : pour produire une canette de 33 cl (16 grammes) il est nécessaire de consommer une énergie de plus de 1 000 kJ, autant qu’en consomme une ampoule de 10 W allumée pendant trente heures.

Par chance l’aluminium, à la différence du plastique, peut être recyclé à l’infini et il es recyclable à 100%. En outre, environ 75% de l’aluminium produit depuis 1988 jusqu’à aujourd’hui (environ 1 milliard de tonnes) est encore en utilisation. Ceci signifie que la production primaire de l’aluminium, consistant dans l’extraction de minerai de la croûte terrestre, leur traitement selon des processus brevetés au XIXe siècle, et la restitution des déchets à la nature, peut être remplacé par un processus circulaire, qui se nourrit du même produit, sans qu’il soit nécessaire de « soustraire » des ingrédients à l’environnement et sans générer de déchets.

Aujourd’hui le recyclage de l’aluminium est une réalité : il couvre 20% de la production globale et en Italie, premier producteur en Europe et troisième producteur mondial; il permet de récupérer 47 800 tonnes, soit 70% de celui qui est mis sur le marché. Du point de vue énergétique, les ressources nécessaires à la production secondaire sont inférieures de 95% par rapport à celles nécessaires à la production primaire. Une canette en aluminium recyclé permet d’économiser autant d’énergie que celle nécessaire à maintenir une télévision allumée pendant trois heures.

La recycler à son tour permet d’économiser encore de l’énergie : il en faut 3 pour réaliser une monture de lunettes, 37 pour une cafetière, 130 pour une trottinette, 800 pour un vélo. Un cycle vertueux, qui peut être répété à l’infini. De désastre pour l’environnement, la production de l’aluminium est devenue l’exemple par excellence de l’économie circulaire : un système dans lequel les matériaux non biologiques sont pensés dès l’origine pour être réutilisés dans des cycles de production ultérieurs, sans entrer dans la biosphère.