Alluminio: un materiale prezioso

«Adoperare un altro metallo invece del ferro fuso».

«Il rame?» disse Morgan

«No, è ancora troppo pesante! Ho qualcosa di meglio da proporvi».

«Che dunque?» domandò il maggiore.

«L’alluminio» rispose Barbicane.

«L’alluminio!» esclamarono i tre colleghi del presidente.

Per costruire la navicella in grado di raggiungere la luna Jules Verne scelse l’alluminio. Leggereza e resistenza, furono queste le qualità che nel 1865, in “Dalla terra alla luna”, fecero optare per il metallo bianco argenteo.

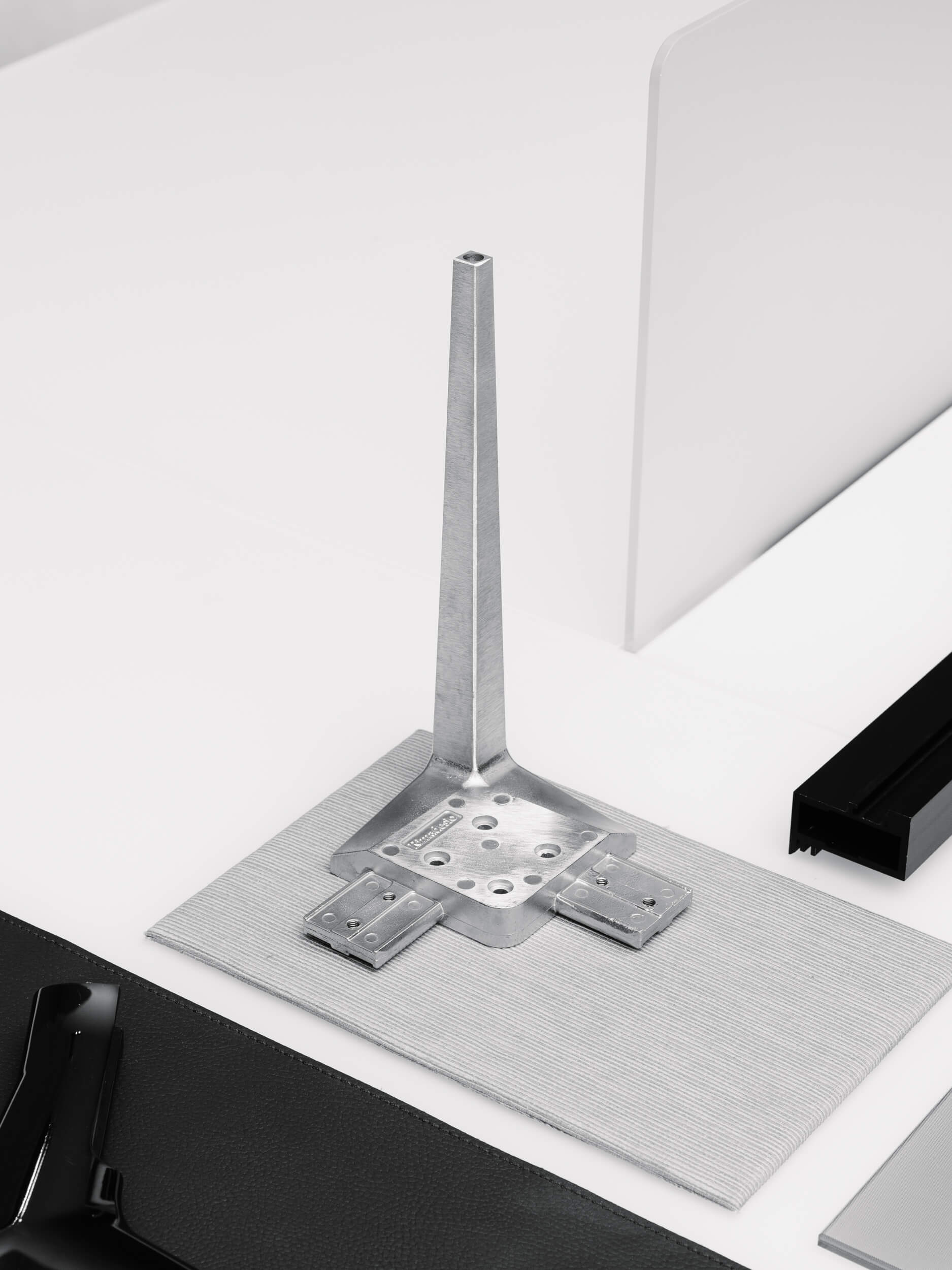

Extruded aluminum profiles

Elemento chimico di simbolo Al, peso atomico 26,98 e numero 13 sulla tavola periodica, si caratterizza, oltre che per la sorprendente leggerezza, per l’elevata conducibilità elettrica, e per l’apprezzabile conducibilità di calore. Inoltre, esposto all’azione di un ambiente ossidante, sulla superficie si forma una pellicola di ossido che lo protegge dalla corrosione. È malleabile e duttile, il che lo rende facile alla lavorazione, inoltre è flessibile, non è magnetico e non è infiammabile.

Le leghe di alluminio sono ovunque: nelle lattine, nei cerchioni delle auto, nei fili elettrici, negli aerei, negli involucri degli alimenti, nelle bustine dei medicinali, nei tubetti di dentrifiricio.

È uno dei materiali più utilizzati al mondo, e il terzo elemento più diffuso sulla crosta terrestre, di cui costituisce circa l’8%, eppure la storia dell’alluminio è recentissima.

In natura non si trova allo stato puro, è presente in molti minerali, ma sempre combinato con altri elementi, dai quali non è semplice separarlo. Il primo fu il fisico danese Hans Christian Ørsted, che nel 1825 riuscì a produrne alcune gocce, riducendo il cloruro di alluminio AlCl₃ con un amalgama di potassio e mercurio.

La leggenda narra che Napoleone III fece fondere delle posate di alluminio per suo uso personale e esclusivo: gli ospiti dovevano accontentarsi del servizio in oro.

Le cose iniziarono a cambiare nel 1886, quando lo scienziato francese P.L. Héroult e il collega americano Ch.M. Hall brevettarono a poche ore di distanza e indipendentemente l’uno dall’altro, un metodo di produzione consistente nell’elettrolisi dell’ossido di alluminio (o allumina). Qualche anno più tardi, nel 1894, l’austriaco K. J. Bayer brevettò un processo chimico per estrarre l’allumina dalla Bauxite, minerale scoperto nel 1821 dal geologo Pierre Berthier nei pressi del villaggio provenzale di Les Baux. L’abbinamento di questi due processi, sostenuto dalla messa a punto della produzione dell’energia elettrica, sconvolsero l’industria dell’alluminio, permettendo l’ascesa inarrestabile di questo metallo oggi utilizzato ovunque e per qualsiasi cosa. Nel 1884 furono prodotti negli Stati Uniti 60 kg di alluminio, allo stesso prezzo dell’argento. Oggi l’argento costa 260 volte l’alluminio di cui, nel solo 2017, ne sono stati prodotti 63,4 milioni di chili. Questo quantitativo sconvolgente è stato ottenuto con il processo processo di Hall-Héroult, con il processo Bayer (88,6 milioni di chili di allumina nel 2017) e con le miniere di bauxite (215 milioni di chili nel 2017).

La storia di questo strabiliante successo ha un lato oscuro: l’impatto ambientale. Per produrre 1 tonnellata di alluminio primario sono necessarie 4 tonnellate di bauxite, 0,5t di elettrodi e 14.000kWh di energia. L’estrazione di un chilo di allumina dalla bauxite può generare fino a 2 chili di scarti.

Ogni anno, nel mondo, ne sono prodotte almeno 90 milioni di tonnellate. Questi rifiuti industriali hanno un nome specifico: fanghi rossi. A causa dell’altissima alcalinità non possono essere smaltiti facilmente e presentano un importante fattore di rischio per l’ecosistema, rendendo controversi anche i laboriosi procedimenti di trattamento e stoccaggio cui vengono sottoposti. Sono stati messi a punto processi per il loro riutilizzo che però risultano economicamente non sostenibili, oltre a generare ulteriori scarti. Sotto il profilo energetico l’impatto è ugualmente impressionante: per produrre una lattina da 33 cL (16 grammi) occorre consumare energia pari a più di 1000 kJ, quanta ne serve per tener accesa una lampadina da 10 W per circa trenta ore.

Fortunatamente l’alluminio, a differenza della plastica può essere riciclato all’infinito ed è riciclabile al 100%. Inoltre, approssimativamente il 75% dell’alluminio prodotto dal 1988 ad oggi (circa 1 miliardo di tonnellate) è ancora in uso. Questo significa che la produzione primaria dell’alluminio, consistente nell’estrarre minerali dalla crosta terrestre, lavorarli con procedimenti brevettati nel XIX secolo, e restituirne gli scarti alla natura, può essere sostituita da un procedimento circolare, che si nutre del suo stesso prodotto, senza necessità di “sottrarre” ingredienti dall’ambiente e senza generare rifiuti.

Oggi il riciclo dell’alluminio è una realtà: copre il 20% della produzione globale e in Italia, primo produttore in Europa e terzo produttore al mondo, permette di recuperare 47.800 tonnellate, pari al 70% dell’immesso nel mercato. Sotto il profilo energetico, le risorse necessarie alla produzione secondaria sono inferiori dell 95% rispetto a quelle richieste dalla produzione primaria. Una lattina di alluminio riciclato consente di risparmiare tanta energia quanta ne serve per tenere la televisione accesa per tre ore.

Riciclarla a sua volta consente di risparmiare ulteriore energia: ne servono 3 per realizzare una montatura per occhiali, 37 per una caffettiera, 130 per un monopattino, 800 per una bicicletta. Un ciclo virtuoso, che può essere ripetuto all’infinito. Da disastrosa per l’ambiente, la produzione dell’alluminio è diventata l’esempio per eccellenza dell’economia circolare: un sistema in cui i materiali non biologici sono pensati sin dall’origine per essere riutilizzati in successivi cicli produttivi, senza entrare nella biosfera.